本文摘录自《电子烟专题研究系列之一:技术难在哪里,如何影响竞争格局》,来源:国信证券。

电子烟作为一种新兴的烟草消费品,在经历了数年的发展后已经具备了相当的消费者群体和产业规模。但随着渠道布局初具规模、政策监管趋严、入局资本增多,行业发展已进入“新常态”,最容易赚钱的阶段已经过去,未来企业发展将更多比拼产品研发、生产制造、品牌运营等内功。

当前行业发展已经进入新阶段,产业能够较容易实现快速增长的阶段或已过去,企业间竞争主线将加速转向“设计—研发—生产交付—客户深度绑定—共同实现新产品上述生命周期—合作共赢,实现良性循环”这一闭环打造的内功比拼。

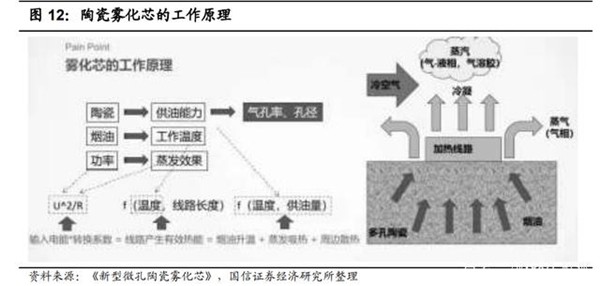

产业发展新常态,技术或决定核心竞争力。目前电子烟中使用的雾化方式主要为加热雾化,通过加热将烟油转化为蒸汽,蒸汽进一步冷凝成为小液滴,与空气混合成为气溶胶。

加热雾化一直是雾化芯发展主线,期间产品的迭代主要围绕增加安全性,提升抽吸体验,通过更换材料、改进结构等方式来强化雾化芯的易加工性等。到目前为止,加热雾化芯的材料经历了大约三代的发展:

玻璃纤维:因掉粉入肺风险被淘汰

最早的电子烟导油材质是玻璃纤维绳,其耐高温特性解决了棉芯干烧问题。与此同时,玻璃纤维吸油和导油性能也较为卓越。

但玻璃纤维绳存在一个重大安全隐患,在其未吸收烟油静止外露时,容易产生絮状物。2014到2015年之间,由于很多电子烟使用者都担心玻璃纤维绳的“掉粉”入肺现象,所以这种材质在国内已被主流设备淘汰。

棉纤维:一度式微,有缺陷但仍有用武之地

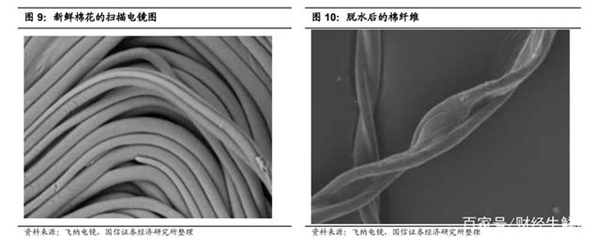

棉芯的优势在于储油量大、导油性好、烟雾口感饱满而真实。劣势在于寿命较短、易干烧、口感稳定性不够。棉芯是一种得到广泛应用的解决方案,早期的大烟雾、以及JUUL电子烟产品均采用棉芯技术。

作为一种常见的大宗商品,棉花来源广,纤维强度高,若用于制备雾化芯也无需过多加工处理,成本较陶瓷芯更为低廉。由棉花制成的棉芯本身由诸多棉纤维交叉构成,具有非常丰富的孔道结构,加之其分子结构中含羟基使其具备较好的吸水性,棉纤维与烟油的接触非常充分,因此导油和雾化效果较好。

相比陶瓷芯,棉芯的劣势主要表现在两个方面:

1)由于棉纤维耐热性较差,电子烟的工作温度通常在200-300℃,棉芯使用过程中较其他材料的加热雾化芯更容易糊芯,抽吸的中后期口感较前期会有一定变化。

2)由于棉花内部的纤维结构难以控制,同一批次、不同批次的棉芯之间雾化效果难以保持较为一致的水平,棉芯较难实现自动化生产以及装配。

随着行业的发展,棉芯本身的材料也经历了从脱脂棉、有机棉到长绒棉等变化,性能得到较大提升。随着市场上换弹电子烟品类的增加,为了获得更稳定的雾化口感,微孔陶瓷材料开始得到应用,陶瓷芯在2015年后逐步成为市场主流。

不过,棉芯在低价位产品上仍有用武之地。在陶瓷芯以其更为稳定、一致的口感表现逐步占领市场,棉芯的份额也在近年来有所缩水。但考虑到电子烟市场内生发展的一些特征:

1)不同群体消费者支付能力存在差异,应有不同价位产品适配需求。

2)品牌方为拉新倾向于推出低成本、低客单价产品。

基于以上两点,棉芯未来有望以其低成本优势在低价、一次性产品领域得到应用。

陶瓷芯:稳定为王,目前仍为主流

陶瓷芯是当前小烟主流的雾化芯材质,部分大烟也有采用。

在使用体验方面,陶瓷芯较棉芯口感更加细腻,烟雾入口更加顺滑。而陶瓷芯稳定耐用的特性,也解决了棉芯诸如易干烧、口感不够稳定、易糊芯等问题,基本能做到雾化口感由始至终稳定如一。在生产、使用效率方面,陶瓷芯可以生产成各种规范的形状,易于批量化生产与装配。大烟使用者也可以减少自制雾化芯的麻烦。

此外,陶瓷芯综合性能更优,具备以下优势:

1、 原料:来源广泛,价格低廉

硬质材料为骨,多孔材料为体,辅材助成孔与烧结。根据材料的功能差异,陶瓷芯的原料可以分为三类:

1)加热熔融结晶形成骨架的高硬度材料,如氧化铝、碳化硅、石英砂、堇青石等,这些物质均具有坚固、耐磨、耐高温、来源广泛成本低廉的优点。

2)作为造孔基质的多孔材料,主要是硅藻土。我国硅藻土储量约3.2亿吨,规模较大,储量较多的省份有吉林、浙江、云南、山东、四川等。

3)造孔剂和烧结助剂等辅助材料,在陶瓷烧制过程中,陶瓷集体内造孔剂在高温条件下燃烧后被排出形成气孔。常见的造孔剂材料包括有机树脂微珠、有机纤维、碳纤维、炭粉、淀粉、木屑、聚甲基丙烯酸甲酯、甲基纤维素等。烧结助剂主要起帮助陶瓷烧结成型的作用。

2、 工艺:精确控制,高效生产

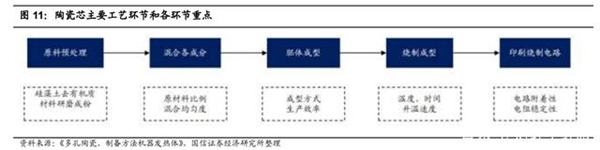

陶瓷芯的生产主要包括原材料的预处理、混合各类组分、胚体成型和陶瓷烧制。部分采用厚膜印刷制备加热电路的产品还有电路的印刷和烧制。上述每个环节均会对最终成品的物理性能、雾化效果产生至关重要的影响。

3、 性能:物理参数决定抽吸体验

陶瓷芯在一定程度上解决了棉芯容易糊芯、口感一致性、稳定性较差等缺陷。一方面,多孔陶瓷材料丰富的孔结构使其同样能够充分增大烟油的受热面积;另一方面,多孔陶瓷耐热性较好,也容易加工成各种形状并与发热组件装配,利于提升生产效率。

多孔陶瓷与雾化效果相关的性能参数如下:

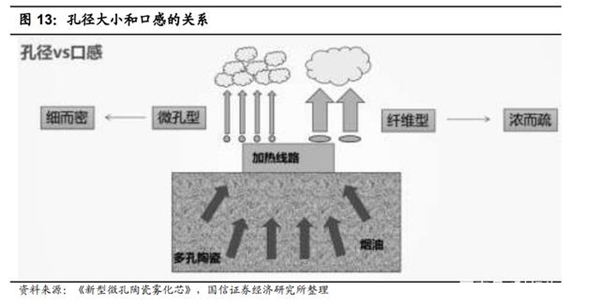

1)孔径大小决定了雾化产生的气溶胶粒径

由于多孔陶瓷的孔径大小不可能完全一致,通常情况下用大写字母D加上数字表示,如D50=20μm意为该陶瓷有50%的孔径小于20μm。

一般而言,多孔陶瓷的孔径越小,其雾化产生气溶胶的粒径越小,其口感越细腻,气溶胶进入并沉积在肺部的比例也更高,从而带来更高的满足度。

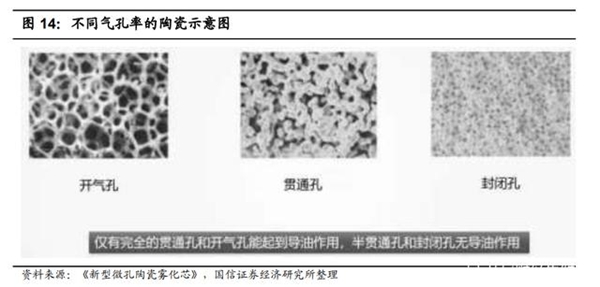

2)气孔率与气孔口径大小决定了导油效率

气孔率越高,气孔口径越大,导油效率越高。若导油速度过慢,容易造成干烧、糊芯等问题,进而影响口感以及雾化芯寿命。

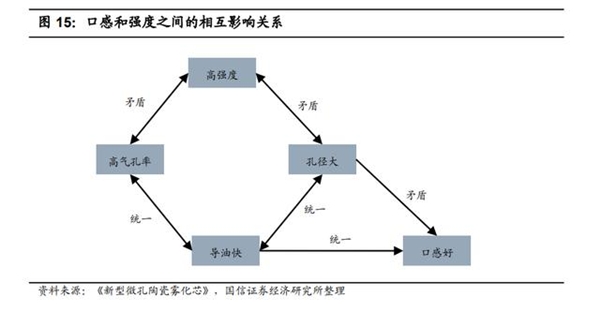

3)孔径大小影响口感和强度

除导油效率外,陶瓷的孔径大小还会影响烟雾口感。气孔口径越小,雾化所产生气溶胶颗粒越细,口感就越细致绵密。气孔率和气孔口径还会影响雾化芯的强度。强度高的陶瓷不易掉落粉尘,安全性更高,也更适用于雾化器成品的自动化组装。